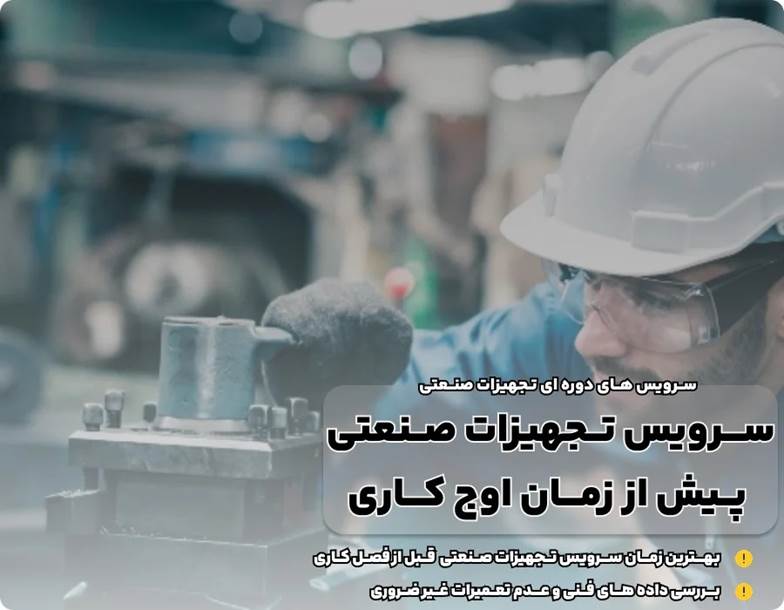

سرویس دوره ای تجهیزات صنعتی؛ راهکاری برای افزایش عمر و بهره وری

تجهیزات صنعتی بخش بزرگی از دارایی و سرمایه هر واحد تولیدی را تشکیل می دهند و عملکرد مداوم و بی نقص آن ها نقش مستقیمی در حفظ کیفیت، کاهش هزینه ها و افزایش بهره وری دارد. از این رو، نگهداری تجهیزات صنعتی و انجام سرویس دوره ای نه تنها یک وظیفه فنی، بلکه ضرورتی برای پایداری و ایمنی فرآیندهای تولید است.

به گزارش شبکه اطلاع رسانی راه دانا؛ تجهیزات صنعتی بخش بزرگی از دارایی و سرمایه هر واحد تولیدی را تشکیل می دهند و عملکرد مداوم و بی نقص آن ها نقش مستقیمی در حفظ کیفیت، کاهش هزینه ها و افزایش بهره وری دارد. از این رو، نگهداری تجهیزات صنعتی و انجام سرویس دوره ای نه تنها یک وظیفه فنی، بلکه ضرورتی برای پایداری و ایمنی فرآیندهای تولید است.

سرویس دوره ای عمر مفید دستگاه ها را افزایش می دهد، خرابی های ناگهانی را کاهش می دهد و از توقف های پرهزینه در خطوط تولید جلوگیری می کند. این فرایند نوعی سرمایه گذاری پیشگیرانه برای حفظ عملکرد پایدار، صرفه جویی در هزینه ها و کاهش ریسک خرابی تجهیزات به شمار می آید.

بهترین زمان برای سرویس تجهیزات صنعتی چه موقع است؟

انتخاب زمان مناسب برای سرویس تجهیزات صنعتی نقش مهمی در حفظ عملکرد و افزایش طول عمر دستگاه ها دارد.

سه روش اصلی برای تعیین زمان مناسب سرویس وجود دارد که عبارت انداز:

- پیش از فصل اوج تولید یا فعالیت

انجام سرویس قبل از شروع دوره های پرمشغله تولید، امکان شناسایی و رفع مشکلات احتمالی را فراهم می کند و از توقف ناگهانی خطوط جلوگیری می کند.

- بر اساس ساعت کارکرد یا دوره زمانی مشخص

در این روش، سرویس ها طبق برنامه زمانی منظم انجام می شوند که به آن نگهداری مبتنی بر زمان گفته می شود. این رویکرد امکان برنامه ریزی دقیق و پیش بینی هزینه های نگهداری را فراهم می کند.

- بر اساس وضعیت واقعی تجهیزات

این روش، که به نگهداری مبتنی بر شرایط معروف است، با بررسی داده های فنی مانند دما، لرزش و کیفیت روغن، زمان دقیق نیاز به سرویس را مشخص می کند و از انجام تعمیرات غیرضروری جلوگیری می کند.

روش های مؤثر روغن کاری و نگهداری فنی تجهیزات

روغن کاری و نگهداری صحیح تجهیزات صنعتی یکی از حیاتی ترین اقدامات برای افزایش طول عمر، بهبود عملکرد و کاهش استهلاک دستگاه ها است.

این فرایند شامل ایجاد یک لایه روانکار بین سطوح متحرک برای کاهش اصطکاک و سایش، کنترل حرارت ناشی از حرکت و پایش شرایط روانکار می شود. رعایت اصول فنی و استاندارد های نگهداری باعث می شود تجهیزات با راندمان بالا و مصرف بهینه انرژی عمل کنند.

برخی از روش های مؤثر روغن کاری و نگهداری تجهیزات صنعتی عبارت اند از:

- انتخاب روانکار مناسب

روانکار باید با توجه به نوع تجهیز، شرایط کاری، میزان بار و فشار، سرعت حرکت قطعات و دمای محیط انتخاب شود تا عملکرد تجهیزات به صورت پایدار حفظ شود.

قطعات حساس مانند کوپلینگ دنده ای نیازمند روانکاری دقیق و پایش مداوم هستند تا از سایش، کاهش راندمان و آسیب احتمالی به سیستم جلوگیری شود.

- کنترل آلودگی و حفظ کیفیت روانکار

جلوگیری از ورود ذرات معلق، آب یا سایر آلاینده ها نقش مهمی در جلوگیری از خرابی تجهیزات دارد و نظارت مستمر بر کیفیت روانکار ضروری است.

- مقدار و دفعات مناسب تزریق روانکار

روغن یا گریس باید مطابق دستورالعمل تجهیزات و با میزان مناسب مصرف شود و کلیه عملیات ثبت گردد تا از کم کاری یا اضافه کاری جلوگیری شود.

- آموزش و استاندارد سازی فرایند های نگهداری

تکنسین ها باید با روش های صحیح روانکاری، عوامل مؤثر بر عملکرد تجهیزات و خطاهای احتمالی آشنا باشند تا فرایند نگهداری ایمن و مؤثر انجام شود.

نکات عملی هنگام روغن کاری

- قبل از شروع روغن کاری، دستگاه باید به طور ایمن متوقف و منبع تغذیه خاموش شود.

- محل تزریق روانکار باید پاک سازی و از نظر نشتی یا خوردگی بررسی گردد.

- سپس روانکار جدید مطابق مشخصات تولید کننده استفاده شده و با دقت و مقدار مناسب تزریق می شود.

- پس از تزریق، دستگاه به صورت موقت روشن و نشتی، دما و لرزش آن بررسی می شود.

- در نهایت، میزان مصرف، وضعیت قبل و بعد از سرویس و زمان سرویس بعدی ثبت می شود تا فرایند نگهداری استاندارد و قابل پیگیری باشد.

نکات ضروری برای آماده سازی سرویس تجهیزات صنعت

قبل از آغاز فرایند سرویس و نگهداری تجهیزات صنعتی، آماده سازی صحیح نقش مهمی در کیفیت و اثربخشی کار دارد.

رعایت نکات زیر باعث می شود سرویس ها با دقت و نظم انجام شده و عمر مفید تجهیزات افزایش یابد. برخی از این نکات شامل:

- آشنایی کامل با تجهیزات

مسئول سرویس باید با ساختار و اجزای تجهیز، شرایط عملیاتی آن و نوع روانکار های مورد استفاده آشنا باشد و دستور العمل های تولیدکننده را به دقت مطالعه کند.

- تهیه برنامه و چک لیست سرویس

داشتن فهرستی از وظایف شامل بازدید، تعویض روغن، گریس کاری، پاک سازی و انجام تست ها، نظم و دقت فرایند نگهداری را تضمین می کند.

- زمان بندی مناسب

سرویس باید به گونه ای انجام شود که اختلالی در تولید ایجاد نشود و فعالیت های کارخانه در جریان عادی خود باقی بماند.

- ذخیره سازی و آماده سازی روانکارها

روغن و گریس مورد نیاز قبل از شروع سرویس باید آماده و مطابق مشخصات فنی تجهیزات باشند تا عملیات روان کاری بدون وقفه انجام شود.

- ثبت و مستند سازی کامل

یادداشت جزئیات شامل تاریخ، نوع عملیات، مقادیر مصرفی و وضعیت قبل و بعد از سرویس، امکان تحلیل و بهبود فرایند نگهداری را فراهم می کند.

با رعایت این نکات، سرویس تجهیزات صنعتی از یک اقدام صرفاً دستوری خارج شده و به فرایندی حرفه ای، منظم و اثر گذار تبدیل می شود که طول عمر و کارایی تجهیزات را به شکل قابل توجهی ارتقا می دهد.

چه کسی باید سرویس تجهیزات صنعتی را انجام دهد و چه مهارت هایی لازم است؟

سرویس تجهیزات صنعتی فرایندی تخصصی است که به دانش فنی، تجربه عملی و رعایت استاندارد های ایمنی نیاز دارد.

کیفیت سرویس تا حد زیادی به مهارت فرد اجرا کننده بستگی دارد، زیرا کوچک ترین اشتباه می تواند باعث آسیب به قطعات یا کاهش راندمان سیستم شود. تکنسین یا مهندس نگهداری باید با ساختار تجهیزات، نوع روانکارها و دستور العمل های تولیدکننده آشنا باشد و از ابزار مناسب استفاده کند.

- ثبت سوابق و رعایت دقیق نکات ایمنی، اجرای استاندارد سرویس را تضمین می کند.

برخی قطعات حساس مانند چرخ دنده مخروطی به دلیل نقش کلیدی در انتقال نیرو و تغییر جهت محور، نیازمند دقت بالای تکنسین در سرویس و روانکاری هستند. انجام سرویس این قطعات باید توسط افراد با تجربه و آشنا به روش های روانکاری استاندارد صورت گیرد.

در تجهیزات برند های معتبر مانند بارمان گیربکس، توصیه می شود سرویس توسط نمایندگی رسمی یا شرکت های مجاز انجام شود تا تمام استاندارد های تولیدکننده رعایت گردد.

همچنین، در تجهیزاتی که تحت بار زیاد یا شرایط کاری دشوار هستند، سرویس های مکرر یا نگهداری پیش بینی شده ضروری است.

چگونه سرویس منظم، سودآوری و ایمنی را افزایش می دهد؟

سرویس دوره ای تجهیزات صنعتی به کاهش هزینه های تعمیرات ناگهانی، افزایش پایداری تولید و ارتقای بهره وری کمک می کند و همزمان ایمنی کارکنان را بهبود می بخشد.

ثبت دقیق عملیات سرویس و پیروی از برنامه های منظم، فرآیند تصمیم گیری برای نگهداری بعدی را آسان کرده و امکان پیش بینی دقیق هزینه ها را فراهم می آورد.

برای صاحبان تجهیزات صنعتی مانند گیربکس های صنعتی، موتور های بزرگ یا خطوط تولید توصیه می شود سرویس پیش از آغاز فصل پیک کاری انجام شود. اجرای سرویس مؤثر با استفاده از چک لیست منظم، روانکاری صحیح و همکاری با افراد متخصص تضمین می شود.

ارسال دیدگاه